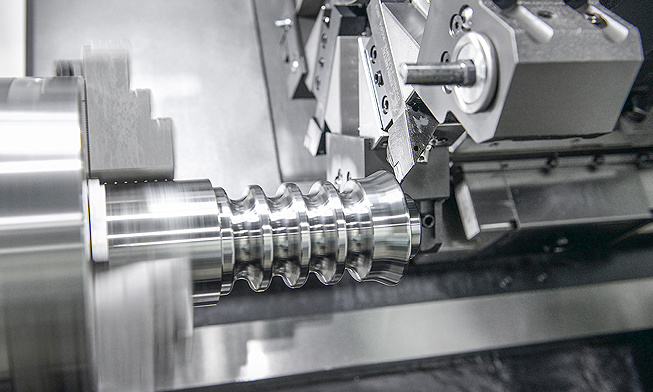

汽车紧固件的材料与制造工艺

2024-05-13

汽车紧固件的紧固工艺技术的发展以及螺纹紧固件本身是基于连接可靠性和结构轻量化的需求,是螺纹连接设计、工艺和材料技术进步的结果。螺栓连接的关键在于控制螺栓的轴向夹紧力。为了实现对螺栓轴向力的精确控制,必须从紧固件的设计和选择、摩擦系数的控制以及紧固方法的正确使用等各个方面加以保证。

汽车紧固件的材料

大多数高强度螺栓钢是中碳钢和中碳合金钢,均经过淬火和回火热处理后使用。经过热处理(淬火和回火)后,其微观结构为回火马氏体+碳化物。经过淬火前对奥氏体的超细化,证明其机械性能可以得到改善。与传统的细晶热处理钢相比,当奥氏体细化到小于10μm时,所有机械性能显著提高。对于高强度螺栓钢,仅仅提高强度和韧性或仅仅进行晶粒细化无法完全满足应用要求。例如,当大多数合金结构钢的抗拉强度提高到1200MPa时,会发生延迟断裂,因此进一步提高强度会失去使用价值并造成更大的不安全。从实际的角度来看,提高疲劳强度和疲劳寿命是提高延迟断裂抗力的一个特别重要且更艰巨的课题。

汽车紧固件的抗疲劳性能的改善与碳钢的洁净度的提高有关,特别是氧化物的大小和分布的变化。这对生产这种钢的电炉冶金工艺来说是一个困难的挑战,需要各方的合作。提高延迟断裂强度不仅与晶粒细化有关,还与钢的组织和晶界状态有关。科学研究表明,当奥氏体晶粒细化到2μm时,延迟断裂不如粗晶粒尺寸。延迟断裂本质上是一种氢脆现象,通常以晶间断裂的形式发展,因此在使用过程中容易出现延迟氢脆断裂。开发的二次硬化钢的强度比一般的淬火回火钢高出200-400MPa,这可以通过钢的冷加工来解释。当钢样品加载到其屈服极限时,负载迅速移除。在二次加载中,钢的强度明显增加,但表现出的塑性和韧性均降低。

此外,通过显微观察,冷拔钢的原子晶格分布比原始状态更有序和规则,这也显示出其强度性能的改善。在对奥氏体细晶热处理采用电加热处理和循环热处理的同时,借鉴了外国产钢的细晶效果。利用奥氏体晶界的偏析,通过低能电子衍射和晶界温度计算来增强原子相的晶界。

下一个: